Obsah článku

- Historie vzniku MDF

- Výroba MDF – technologie

- Laminování a jiné způsoby dokončování MDF

- Vlastnosti MDF

- Výhody a nevýhody MDF

- MDF aplikace

- Výrobci MDF v Rusku

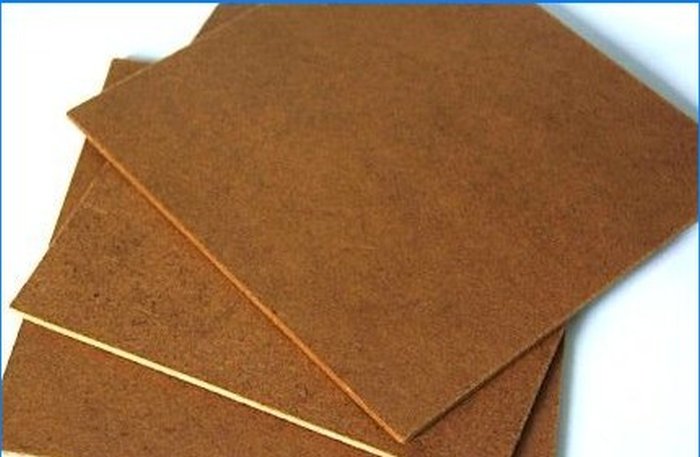

V tomto článku: Historie MDF technologie výroby; dekorativní dokončovací metody; Specifikace; klady a zápory MDF; oblast použití; domácí výrobci MDF.

Jaký materiál, stejně oblíbený mezi staviteli i výrobci nábytku, patří do dlaně? Bezpochyby dřevo – ve starověku nás tento materiál chránil před chladem, poskytoval úkryt a teplo v krbu a veškeré domácí potřeby byly vytvořeny ze dřeva. Uplynula celá staletí, dřevo stále zůstávalo v poptávce a populární – na řezivo bylo využíváno obrovské plochy lesů, zatímco významnou součástí kmenů byl odpad, nepodnikatel. Situace se změnila asi před stoletím, kdy obchodníci se dřevem začali přemýšlet – je možné nějak použít štěpky a hobliny, v mnoha případech zbývající po řezání kmenů stromů. Takto byly vytvořeny dřevovláknité a dřevotřískové desky, jejichž zkušenost umožnila získat desky MDF, jejichž vlastnosti byly prakticky stejné a v některých ohledech dokonce překročily možnosti průmyslového dřeva..

Historie vzniku MDF

První deska, sestávající ne ze skartovaných hoblin, ale ze dřevěných vláken, byla náhodně vytvořena v roce 1924 Američanem Williamem Masonem. Tento vynálezce se pokusil najít využití pro hromadu odpadků, hoblin a pilin, které rostly jako kopce kolem každé továrny na zpracování dřeva, aby z nich získal desku, alespoň velmi podobnou překližce. Zpočátku však doufal, že vyrobí papír z dřevěných vláken …

Mason postavil zařízení, které později dostalo přezdívku “Masonova zbraň”: ocelová trubka přivařená na jedné straně a vybavená odnímatelným víkem, které lze otevřít z dálky na druhé straně. Odpad z pily byl nalit do potrubí a bylo nalito určité množství vody, potom vynálezce nainstaloval plynový hořák pod ním – při jeho zahřívání se tlak v potrubí zvýšil, víko se odstranilo a dřevěná vlákna získaná pod tlakem byla hozena z hlavně „děla“ do bunkru pasti, zatímco byla položena do “ kulometné částice dřeva se většinou rozpadají na vlákna.

Vynálezce William MasonAle k Masonovu zklamání bylo, že dřevěná vlákna byla příliš hrubá na papír, rozhodl se je zkusit shromáždit a vložit do parního lisu v naději, že dostane desku pro konstrukční účely. A tady měl vynálezce dvakrát štěstí – technická porucha starého parního lisu a pocit hladu se ukázal jako velmi vhodný! Po vložení vláken získaných ráno do parního lisu si Mason nevšiml, že jeho ventil vytékal, a nechal páru přímo do koberce dřevěných vláken položených mezi lisovací desky. Jedna chyba nestačila – odpoledne vynálezce spěchal na oběd a zapomněl vypnout tisk.

Dřevěná vlákna byla tedy několik hodin pod tlakem a současně pod vlivem horké páry. Když se William Mason vrátil do obchodu, horečně vypnul parní lis a myslel si, že veškerá ranní práce byla ztracena – ale po zvednutí jezdce viděl pod sebou homogenní, překvapivě tuhou dřevovláknitou desku. Volal dřevovláknitou desku, kterou vytvořil, „Masonit“ – z hlediska jeho charakteristik byl významně horší než moderní dřevotříska, ale základ pro dřevovláknitou desku byl položen.

Dřevovláknitá deska „masonit“Dřevovláknitá deska o střední hustotě, lépe známá z kombinace písmen MDF, odvozená z anglického názvu tohoto materiálu – dřevovláknitá deska o střední hustotě – byla vyráběna v USA kolem roku 1966. Vývoj této desky byl prováděn současně mnoha výrobci, takže není možné přesně pojmenovat vynálezce, který vytvořil první MDF desku.

V SSSR nebyly desky MDF vyráběny, první linka na výrobu tohoto materiálu se objevila až v roce 1997 v oblasti Vologda, vesnice Sheksna. Čína je dnes největším světovým výrobcem desek MDF a výrobků z nich..

Výroba MDF – technologie

V polovině minulého století byly vláknité desky vyráběny „mokrou metodou“ – tato metoda je v mnoha ohledech podobná technologii výroby kartonu. V současné době jsou MDF desky vyráběny „suchou metodou“. Technologický proces „suché metody“ zahrnuje několik fází: příprava surovin; získávání dřevěných vláken; vytvoření koberce z dřevěných vláken, jeho lisování a řezání hotového MDF; mletí výsledných desek.

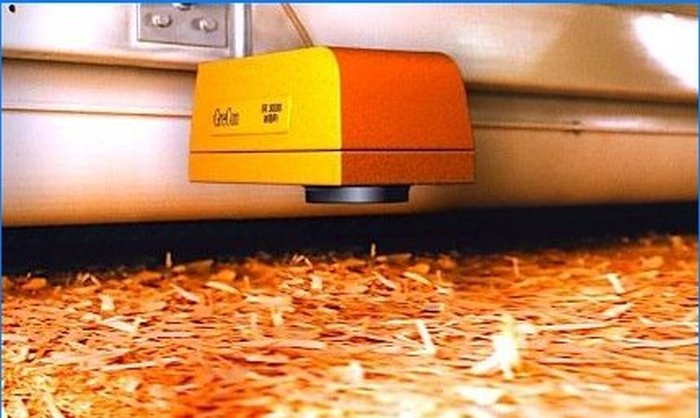

Suroviny – příprava. Při výrobě MDF je surovinou kulatina ze všech druhů dřeva. Kmeny stromů se umísťují do bubnových strojů, které z nich úplně odstraní kůru, naloží se do štěpkovačů a rozbijí kulatinu na štěpky. Strojní kácení kmenů stromů také umožňuje změkčit a oslabit vazby tvořené ligninem, přírodním polymerem, který spojuje dřevěná vlákna k sobě navzájem. Výsledné technologické čipy jsou umístěny na pásovém dopravníku, nad nímž je nainstalován silný elektromagnet, který odstraňuje veškeré kovové inkluze z čipů. Dále – třídění na tři frakce na vibračních sítích s oky o různých průměrech, od hrubých po jemnější.

Nadměrně hrubé třísky jsou posílány k opětovnému řezání v dezintegrátoru, příliš malém – do odpadního bunkru pro následné spalování v kotelně. Čipy optimální velikosti vstupují do vertikálních cyklónů, kde se z nich vymývají minerální nečistoty a odstraňují se zbytky. Na konci pracího cyklu se třísky dostanou do násypky pro úpravu páry – úkolem této operace je rovnoměrné zahřívání třísek na 100 ° C s obsahem vlhkosti více než 80% v celé jeho hmotnosti..

Příjem dřevěných vláken. Čipy, navlhčené a zahřáté na požadovanou teplotu, vstupují do speciálního stroje – defibrátor nebo, jak se také říká, do rafinátoru. Čipy vložené do defibrátoru, unášené šnekovým podavačem, procházejí mezi kónickými a kotoučovými lopatkami, v důsledku čehož se dělí na vlákna.

V případě potřeby se operace zpracování čipů v defibrátoru opakuje dvakrát až třikrát – v tomto případě jsou defibrátory nainstalovány v kaskádě. Při zpracování třísek v defibrátoru se do jeho hmoty zavádí parafín, pryskyřice, tvrdidla a pojiva..

Odkaz:Postup získávání dřevěných vláken je zcela odlišný od technologie mletí. Při výrobě dřevěné mouky se kmeny stromů otrhají na částice určité frakce a nehomogenního tvaru, ale pro výrobu dřevovláknitých desek je nutné oddělit dřevěné vlákno přirozené struktury a velikosti a délka vláken závisí na druhu tohoto dřeva..

Hotová dřevěná vlákna zahřátá párou se přivádějí do trubkovité sušičky – ve které se každá várka vláken zpracovává horkým vzduchem (teplota 170 až 240 ° C) po dobu 5 sekund. Suchá hmota vlákna se posílá do cyklónu, kde se z ní odstraní přebytečný vzduch, odtud se dopraví do skladovací násypky – do formování.

Tvarování a lisování koberců. Na dopravníku se vytváří koberec z připravených dřevěných vláken – formování se provádí pomocí válečků, při této operaci se koberec z dřevěných vláken podrobuje vážení a počátečnímu lisování, přičemž se v něm odstraní vzduchové komory, které zůstanou po zpracování v cyklónu. Tvarovaný koberec jde do hlavního lisu, který dokončí tvorbu desek. Hotový MDF list se rozřeže na desky dané velikosti, poté se ochladí proudem vzduchu.

Broušení MDF desek. Na výstupu z hlavního lisu mají desky často různé tloušťky, nedostatečně hladké povrchy a malé vady, proto jsou podrobeny broušení. Plně hotové desky se označí a uloží nebo odešlou pro dekorativní povrchovou úpravu.

Laminování a jiné způsoby dokončování MDF

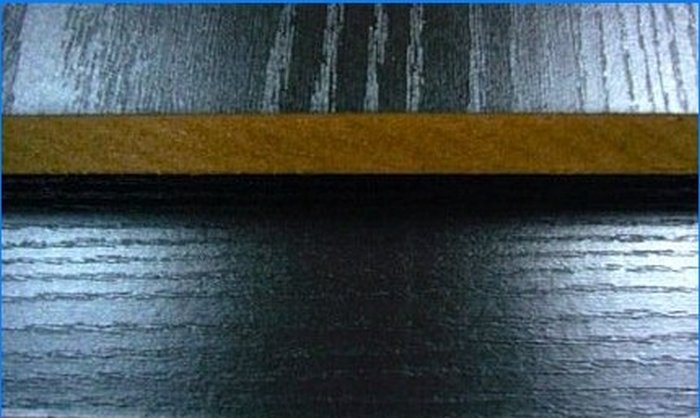

Nejoblíbenější jsou tři typy dekorativních povrchových úprav: laminace, lakování a dýha..

Vkládání vnějších povrchů MDF panelu PVC fólií se nazývá laminace. Barva fólie nanesená na panely může být lesklá nebo matná, monochromatická a vzorovaná na přírodní kámen nebo dřevo. PVC fólie je lepena pod lisem, adhezivní vrstva je vyrobena z formaldehydové pryskyřice. Povrchy laminovaných MDF panelů jsou odolné proti mechanickému opotřebení, nedochází k hromadění statického náboje, neztrácí se ani se nerozpadají pod vlivem slunečního světla.

Pro získání dýhovaného MDF je na povrch panelu lepena dřevěná dýha zpravidla ze svého cenného druhu. Panely MDF získané dýhováním se externě neliší od skutečného dřeva, zatímco vykazují lepší vlastnosti – nevysychají ani se zdeformují, jsou odolnější a odolnější vůči vlhkosti.

Lakování MDF se provádí smalty a barvami s dobrou tekutostí a elasticitou. Díky malbě získává panel MDF nejen estetický vzhled, ale také spolehlivou ochranu před různými fyzickými a mechanickými vlivy. Před nanesením vrstvy nátěrových hmot jsou povrchy MDF panelů zatmeleny a opatřeny základním nátěrem.

Vlastnosti MDF

Neexistuje žádný Gosstandard Ruska pro dřevovláknité desky o střední hustotě, výrobci MDF buď vyvinou vlastní specifikace, nebo vyrobí desky podle evropské normy ANSI A208.2.

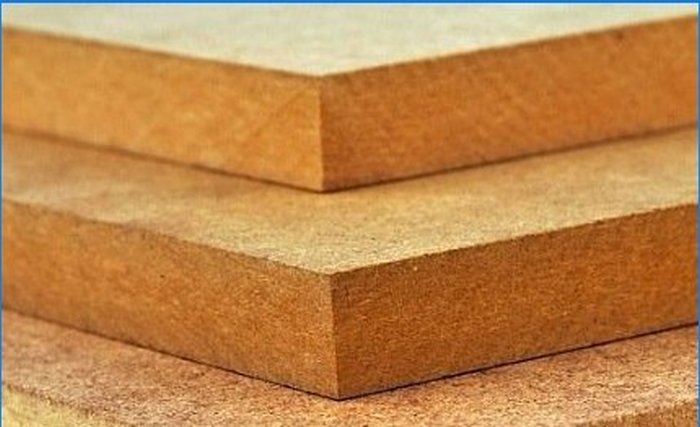

Vyrábějí se desky MDF první a druhé jakosti o tloušťce 6 až 24 mm, lepení dřevěných vláken se provádí za použití močovino-formaldehydových pryskyřic a dřevěného ligninu. Mnoho výrobců deklaruje jako pojivo pouze lignin: tvrdí, že nejsou přítomny žádné složky škodlivé pro životní prostředí – toto tvrzení není pravdivé.

Standardní velikosti panelů MDF: 1650 x 1650 mm, 2800 x 1650 mm, 2750 x 1650 mm, 2250 x 1650 mm a 2440 x 1650 mm. Vyrábíme také panely „dodatečných“ velikostí – 3660 x 1650 mm, 3050 x 1650 mm, 2100 x 1650 mm a 1850 x 1650 mm.

Povrchy desek MDF stupně I nemají absolutně žádné vady – jsou dokonale rovné, bez třísek, škrábanců nebo skvrn.

Desky II. Třídy mohou mít škrábance ne větší než 0,3 mm hluboké a ne více než 20 mm dlouhé, malé hrany na okrajích, malé vady broušení.

MDF třídy III je vhodný pouze pro stavební potřeby, protože má více čipů a povrchové vady.

Hustota vyráběných MDF desek se pohybuje od 600 do 1200 kg / m3. Emisní třída (uvolňování volného formaldehydu ze 100 g hmotnosti) pro jakýkoli typ MDF je El, tj. nepřesahuje 10 mg.

Jakýkoli panel MDF má vysokou odolnost proti vlhkosti a čím silnější je panel, tím vyšší je jeho odolnost proti vlhkosti – maximální bobtnání pro desky o tloušťce 6-8 mm nepřesáhne 17% původního objemu MDF.

Během výrobního procesu mohou být desky MDF opatřeny kvalitnějšími vlastnostmi, pokud jde o odolnost proti vodě, požární odolnost a biologickou stabilitu, než vlastnosti sériových desek..

Výhody a nevýhody MDF

Pozitivní vlastnosti:

- odolnost proti vlhkosti. Vysoká hustota a homogenita struktury desek, které jsou poskytovány dřevěnými vlákny, spolu s vnějším dekorativním povlakem, výrazně zvyšují odolnost proti vlhkosti, což umožňuje například periodické mokré čištění. Panely MDF se však nedoporučují pro instalaci v místnostech s trvale vysokou vlhkostí vzduchu, s výjimkou jejich vodotěsných úprav;

- síla. Panely MDF mají pevnost, která je téměř stejná jako dřevo a mnohem vyšší než dřevotříska, proto se používají při vytváření struktur pro funkční a dekorativní účely;

- nízká cena. Náklady na laminovaný MDF panel o tloušťce 16 mm jsou asi 300 rublů. na m2, co je levnější než přírodní dřevo;

- dlouhá životnost. Povrchy panelů si zachovávají svůj tvar během extrémních teplot, speciální impregnace je chrání před plísní, hmyzem a plísní. Odolný povlak nevyžaduje pravidelné lakování nebo lakování a podle návodu k použití bude trvat několik desetiletí;

- dekorativní povrchová úprava. Stávající metody povrchové úpravy panelů MDF, možnost kombinace několika metod (malování a dýha), vytvářejí velké příležitosti při stavbě interiérů;

- jednoduchá instalace. Panely MDF se snadno instalují – není třeba žádné speciální školení ani nářadí. V případě poškození fragmentu MDF povrchové úpravy panely, jednoduše jej vyměňte za nový, protože tovární velikosti jsou standardní;

- snadná manipulace. Vysoká hustota MDF desek umožňuje frézování s vytvořením různých reliéfů.

Negativní vlastnosti:

- větší váha. Na rozdíl od dřeva podobné šířky jsou desky MDF vážnější;

- utírat prach. Při zpracování a frézování desek se vytváří velké množství prachu – je nezbytné používat respirátor;

- potřeba vyvrtat díry. Bude téměř nemožné zajet do hřebíku nebo zašroubovat šroub do MDF, je nutné předvrtat otvor pro upevnění;

- nedostatečná únosnost. Pokud jsou pro vertikální regály docela vhodné desky MDF, pak pro vertikální regály nejsou zvlášť – například dlouhé regály, je lepší z těchto desek uspořádat;

- obsah formaldehydových pryskyřic. I přes šetrnost k životnímu prostředí, kterou tvrdí někteří výrobci, to není úplně pravda. Ano, emisní třída MDF je nízká a téměř stejná jako u přírodního dřeva, ale emise formaldehydu je stále přítomna.

MDF aplikace

Panely vyrobené z tohoto materiálu se široce používají při dekoraci interiéru – při dokončování stropů a budování vzduchovodů, při výrobě interiérových dveří. Hustější modifikace MDF, nazývaná HDF, se používá jako základ pro laminátové podlahy, k vytvoření dekorativních děrovaných desek používaných při konstrukci kancelářských příček a ke skrytí topných baterií. Parapety jsou vytvářeny z panelů MDF.

Ve stavbě jsou populární T-paprsky vyrobené z MDF, používané jako jádro mezifázových paprsků v monolitické konstrukci. Vodotěsný MDF pro střešní laťování – prvky takového laťování jsou pro delší životnost natřeny olejovou barvou.

Tento materiál je oblíbený zejména u výrobců nábytku. Stávající technika ohýbání prvků MDF umožňuje jejich použití při vytváření židlí a křesel. Laminovaný a dýhovaný MDF se používá k výrobě skříňového nábytku určeného do obytných prostor a kuchyní.

Kromě toho se vyrábějí MDF a HDF: nohy hudebních nástrojů; zábradlí, schody a sloupky schodů uvnitř budov; kryty reproduktorů; dekorace interiéru veřejné dopravy, nákladních automobilů atd..

Výrobci MDF v Rusku

Na rozdíl od všeobecného přesvědčení, že neexistují žádní domácí výrobci desek MDF, tomu tak není. Tento materiál vyrábí ZAO Plitspichprom, OAO Lesplitinvest, ZAO Russian Laminat, OOO Kronostar a jeden z prvních tuzemských výrobců desek MDF, OOO Sheksninsky KDP.

Při výběru MDF domácí produkce věnujte pozornost emisní třídě formaldehydů deklarované výrobcem na obalu a v průvodních dokumentech – často se rovná E2, tzn. vyšší než u západních produktů. Emisní třída by se však měla kontrolovat bez ohledu na zemi původu výrobků MDF …

Dobrý den, chtěl bych se zeptat, jak se používají MDF panely? Mohou se použít ve vnitřním i venkovním prostředí? Jsou vhodné na výrobu nábytku, nebo se hodí spíše jako stavební materiál? Mají nějaké výhody nebo speciální vlastnosti oproti jiným materiálům? Děkuji za odpověď.