Obsah článku

V tomto článku: jaký je důvod potřeby bezvýkopových technologií; typy bezvýkopových technologií; technologie horizontálního vrtání; technologie vibračního vrtání; technologie hydraulického lomu.

Pokládka a oprava podzemních inženýrských sítí je v myslích mnoha z nás spojena s vážným množstvím práce – vykopávání příkopů, kladení potrubí v nich, následné zablokování půdy, vyplnění a zhutnění štěrkové podložky, asfaltování nebo betonování. V létě a na jaře jsou prach, bahno a bláta nedílnou součástí příkopových prací, nemluvě o naprosté nemožnosti využití příjezdových cest v oblasti pracoviště. Však příkop chaosu se všemi jeho atributy lze zcela vyhnout pomocí vrtání HDD (horizontální směr).

Bezvýkopové technologie

Éra industrializace změnila města Země – jejich expanze byla doprovázena vývojem komplexního systému nadzemních a podzemních komunikací. A pokud by nadzemní nadjezdy mohly být opraveny a nahrazeny s minimálním poškozením, pak by podzemní práce na výměně trubek mohly být prováděny jiným způsobem než výkopy. Před 70 lety byl problém opravy a obnovy netěsných kovových a litinových trubek, které působí jako nadjezdy pro horkou a studenou vodu, zemní plyn, splaškové vody atd., Méně akutní než dnes..

Protože lze předvídat problém masivního kritického opotřebení podzemních inženýrských sítí, byla v roce 1976 ve Spojených státech vytvořena Národní asociace kanalizačních služeb (NASSCO), jejímž cílem bylo najít a vyvinout technická řešení v oblasti bezvýkopové opravy podzemních inženýrských sítí. V průběhu času byla podobná sdružení vytvořena v řadě zemí a v roce 1986 byla sjednocena do Mezinárodní společnosti pro bezvýkopové technologie (ISTT) se sídlem v Londýně (Velká Británie). Mezi účastníky ISST je také ruská zastupitelská kancelář – NPO ROBT, založená v roce 1996 a reformovaná v roce 2003.

Bezvýkopové pokládání komunikace se zpravidla provádí následujícími způsoby:

- vibrace (pneumatické údery). Používá se jak pro výstavbu nových potrubí, tak pro rekonstrukční práce (zničení starých potrubí a jejich nahrazení novými). Podmínkou použití tohoto zařízení je přípustnost vibračních zatížení na zemi;

- horizontální vrtání. Zařízení tohoto typu se používá pouze pro pokládku nových potrubí;

- hydraulické ničení. Tato technologie se nejčastěji používá k opravě opotřebované komunikace.

Dále se budeme podrobněji zabývat výrobními metodami a zařízeními pro bezvýkopovou práci..

Horizontální vrtání

Tato metoda umožňuje vytvářet podzemní potrubí o délce několika metrů až mnoho kilometrů, maximální přípustný průměr potrubí je přes 1200 mm, mohou být vyrobeny z oceli i nízkotlakého polyethylenu (HDPE).

Horizontální vrtací stroj se skládá z kovového rámu a těla, kolového nebo pásového podvozku. Jeho tělo obsahuje vodní elektrárnu, dieselový motor, vrtací vozík, systém podávání tyčí a ovládací panel stroje. HDD stroje se mezi sebou liší v největší tažné síle prutu (měřeno v tunách), ohybu prutu (poloměr je uveden) a rychlosti toku roztoku bentonitu (měřeno v l / min).

Vrtání na HDD zahrnuje následující fáze: přípravu vrtání; vrtání pilota dobře; zvětšení průměru jamky; protažení potrubí skrz studnu; závěrečné práce.

Příprava vrtání. Probíhají studie složení a charakteristik půdy, schéma existujících podzemních inženýrských sítí, vypracovávají se potřebné dokumenty. Aby bylo možné vybrat nejoptimálnější trajektorii vrtů, je pracovní plocha zkoumána na několika místech, v případě blízkosti podzemních potrubí jsou položeny jámy.

Vrtání pilota dobře. Vrtací hlava, vybavená řezným nástrojem, je instalována na stroji HDD. Sonda lokalizačního systému, umístěná uvnitř hlavy, umožňuje sledovat její polohu a zkosení řezného nástroje – provádět řízené vrtání. Během práce jsou signály ze snímače sondy přijímány lokalizační jednotkou a zobrazovány na monitoru obsluhy ovládající horizontální vrtací stroj – data o hloubce a sklonu vrtací hlavy se zobrazují s odkazem na čas. Kromě toho je poloha vrtací hlavy sledována operátorem s ručním lokalizačním zařízením, sledujícím vrtání skrz oblast. Pokud se vrták odchýlí od vypočtené trajektorie, obsluha soupravy zastaví otáčení tyčí a upraví úhel zkosení vrtací hlavy.

Flexibilní tyč tlumiče nárazů, provazec s vrtací hlavou, plní dva úkoly – snižuje zatížení prutu a pomáhá kontrolovat vrták. Trysky, kterými je vrtací hlava vybavena, jsou navrženy tak, aby dodávaly bentonitové řešení se zvláštní kompozicí – během vrtání se pod tlakem zavádějí do studny dutými tyčemi. Hlavní úkoly řešení bentonitu jsou: odstranění horniny z vrtu; chlazení a mazání vrtací struny a hlavy; uvedení a udržení skály v zavěšení; stabilizace půdy kolem řetězce prutů; půdní eroze (hydro-monitorování).

Vrtání pilotního vrtu končí vrtnou hlavou vycházející v místě návrhu.

Zvětšení průměru vrtu. V místě výstupu je vrtací hlava odpojena, na jejím místě je připojena výstružníková hlava s větším průměrem, rovněž vybavená tryskami pro výstup roztoku bentonitu, který je dodáván nepřetržitě během expanze studny. Rotací a tažnou silou se výstružník táhne podél vrtu v opačném směru, přičemž se jeho průměr zvyšuje na požadovaný – konečný průměr vrtu by měl být o 30% větší než průměr potrubí, které bude do něj vloženo. Fáze vrtání a vytahování výstružníku se několikrát opakují, s každým novým stádiem se průměr hlav zvětšuje.

Tahání potrubí. Trubky určené pro potrubí jsou předem svařeny. Po dokončení průchodu vrtací hlavy (vrt se rozšíří na požadovaný průměr) se místo toho na tyčovou tyč postupně instaluje expanzní hlava, otočná hlava (zařízení, které zamezuje přenosu rotace z provázku na trubku) a chapač (spojující otočný čep s chapadlem). Jakmile je jednotka připravena, jednotka HDD je spuštěna a vstupuje do potrubí do připravené jamky.

V závěrečné fázi zhotovitel připraví a převede zákazníkovi dokumentaci obsahující plánový diagram polohy potrubí v několika rovinách s odkazem na orientační body na pracovišti..

Výhody horizontálního vrtání:

- pokládka a oprava potrubí v jakémkoli terénu, v jakémkoli typu půdy (včetně plováků a hornin), v různých bezpečnostních zónách, v obtížných městských podmínkách;

- – významné snížení počtu povolení a podmínek pro jejich získání, protože – není třeba zastavovat provoz na dálnicích po dobu práce;

- použití moderních vrtných zařízení umožňuje zkrácení pracovních podmínek;

- nevyžaduje zapojení těžkého vybavení a velkého počtu pracovníků potřebných pro výkop;

- autonomie HDD strojů, tj. nepotřebují vnější zdroje energie;

- hladina podzemní vody neovlivňuje dobu dokončení;

- minimální dopad na ekologickou rovnováhu a krajinu na pracovišti.

Nevýhody práce s HDD:

- pokud je vzdálenost potrubí menší než 2 m, bude použití této metody vrtání nákladné;

- ovládání stroje HDD a vrtání mohou provádět pouze odborníci – jakékoli chyby dramaticky zvyšují náklady na práci;

- proces bezvýkopové práce pomocí technologie HDD nelze urychlit – práci lze provést pouze v odhadovaném čase.

Vibrační vrtání

K provádění vibračního vrtání se používá speciální nástroj – pneumatický úder, který umožňuje děrování jak vodorovných, tak šikmých studen daného průměru v půdě. Vibrační vrtání se používá při pokládání vrtů ve vzdálenosti až 15 ma průměru vrtů nejvýše 203 mm – používají se například k vytváření propíchnutí pod silnicemi, bez otevření vozovky a bez zastavení provozu..

Pneumatický děrovač se skládá z kovového tělesa ve tvaru kužele, uvnitř něho jsou mechanismy pro rázovou, reverzní a distribuci vzduchu. Stlačený vzduch je dodáván do pneumatického razidla z kompresoru pomocí ohebné vzduchové hadice o průměru 25 mm. Délka hadice odpovídá vzdálenosti, ve které je vrták propíchnut, a průměr těla razníku odpovídá průměru jamky. Pneumatické razníky se vyrábějí s průměrem tobolky od 44 do 203 mm.

Fáze práce při vibračním vrtání: příprava jám; vrtání studny; umísťování komunikací do hotové studny; dokončení práce.

Příprava základových jám. Než začnete děrovat díru pneumatickým razníkem, musíte vykopat startovací a přijímací jámu – v prvním se nainstaluje kapsle pneumatického razníku, ve druhém vyjde po vyseknutí díry. Pokud požadovaná délka vrtu přesáhne 15 m, bude nutné každých 15 m otevřít mezilehlé jámy – většina modelů pneumatických razníků pracuje v této vzdálenosti. Hloubka jímek by měla být desetkrát větší než průměr díry, která má být vyvrtána, tj. s požadovaným průměrem 44 mm by hloubka každé jámy měla být 440 mm nebo více.

Vrtání studny (nekontrolovatelná propíchnutí). Ve spodní části výchozí jámy je vedena vodicí lišta směrem k přijímací (střední) jámě, na ní je nainstalován pneumatický razník, k jejímu tělu jsou připojeny vzduchové hadice, které spojují kapsli s kompresorem. Po nastavení směru se kompresor rozběhne a pneumatický úder pod tlakem stlačeného vzduchu spustí impulzivní pohyb do přijímací jámy rychlostí asi 300 mm / min, která se pohybuje rovnoběžně s povrchem země. Děrovačka se nemůže odchýlit v žádném směru od nastaveného směru – její konstrukce jí brání. Po průchodu studnou vyjde pneumatický úder do přijímací jímky, po které se kompresor zastaví, stlačený vzduch se vypustí a hadice se odpojí od kapsle, tlumí se a protáhnou se studnou ve směru startovací jámy.

Komunikační linky jsou přivedeny do připravené studny, pro které byl určen – kabely nebo potrubí, jejichž průměr by měl být o 25-30% menší než průměr studny.

V závěrečné fázi na plánu je vynesena studna s komunikací s odkazem na orientační body v této oblasti.

Výhody vibračního vrtání:

- poskytuje vytvoření podzemní horizontální studny (propíchnutí) bez poškození jakýchkoli povrchových vrstev a komunikačních cest;

- náklady na práci jsou mnohem nižší než u příkopové metody;

- výrazně nižší náklady na pracovní sílu a úplná absence potřeby přitahovat těžké vybavení;

- k provozu zařízení není nutná žádná opěrná zeď;

- malá velikost zařízení umožňuje použití v suterénech budov;

- použití na měkkých půdách a plovácích je povoleno.

- během provozu pneumatického razníku nelze změnit směr jeho pohybu;

- omezená délka vrtu (ne více než 15 m) a jeho průměr vrtu (203 mm);

- potřeba startovacích, přechodných a přijímacích jám.

Kromě vytváření nových studní se pneumatické údery používají k nahrazení potrubí ve stávajících městských komunikacích. Kapsle pneumatického razníku je instalována ve startovací jímce, kotevní zařízení je instalováno v úložné jímce, ocelový kabel je z ní vytáhnut potrubím spojů a upevněn na čele kapsle pneumatického razníku. Působením stlačeného vzduchu a tahem kabelu se kapsle pohybuje podél opotřebované trubky, ničí ji a rozšiřuje studnu, zatímco současně utahuje nové polyethylenové trubky, které jsou vzájemně vytvořeny se závitovým spojením ve startovací studni. S pomocí pneumatického úderníku můžete spustit novou trubku vyrobenou z polyethylenu uvnitř opotřebené trubky – samozřejmě musí být průměr nové trubky menší než průměr existující trubky.

Hydraulické zhroucení

S využitím hydraulických zařízení jsou prováděny dva typy prací – nutit ocelové skříně a ničit potrubí nahrazením novými. První typ práce zahrnuje cyklické děrování trubek pomocí systému hydraulických zvedáků. Čelenka první trubky je opatřena kuželovým nožem, který prořízne půdu, která je vyhloubena dutým válcem tvořeným tyčovými trubkami. Tato metoda umožňuje proražení do země u trubek o průměru 1-1,4 ma délce až 50 m, bez ohledu na překážky umístěné nad místem vrtání.

Druhý typ práce – hydraulické ničení – bude podrobněji rozebrán. Na rozdíl od kapslí pneumatických razníků používaných při vibračním vrtání je destrukční úder („krt“) vybaven speciálními noži a je poháněn z hydraulické čerpací stanice. Největší průměr razníku je 1200 mm, maximální délka průchodu je 50 m.

Fáze práce: příprava jímek; instalace zařízení; zničení existujícího opotřebeného potrubí; instalace nové trubky z nízkotlakého polyethylenu.

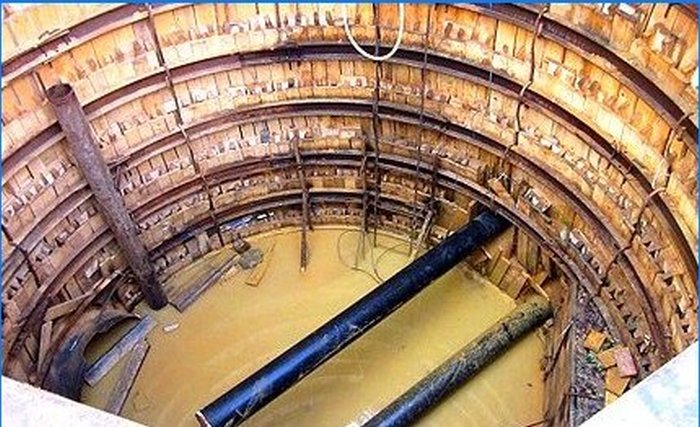

Příprava základových jám. Startovací a přijímací jámy jsou odtrženy do hloubky komunikací, které je třeba vyměnit. Celkové rozměry přijímací jámy by měly být dostatečné k zajištění volného pohybu instalované trubky, rozměrů počáteční jámy – k zajištění volné instalace hydraulického kladiva a vstupu tyčí. Stěny a dno startovní jámy musí být pečlivě zarovnány – centrování razidla ve vztahu k zničené trubce musí být co nejpřesnější. Ve spodní části startovní jámy je nalita štěrková podložka nebo je položen dřevěný chodník – opatření k zabránění odchýlení ničivé hlavy v případě zaplavení jámy.

Instalace zařízení. Demoliční razník, instalovaný na kovovém rámu, je vložen do jámy a vystředěn uvnitř pomocí jeřábu. Aby se úderový rám nepohyboval směrem k zničené trubce, je nutná svislá zarážka vyrobená z ocelové desky 1200 mm x 2500 mm, tloušťky nejméně 15 mm – zadní tahová síla zařízení je více než 50 tun a při absenci silné zarážky se nevyhnutelně zatáhne do země. … Základní deska je na jedné straně opatřena úzkým řezem před trubkou, která má být zničena a vyměněna. Po dokončení instalace jsou hadice připojeny k razníku z hydraulické stanice umístěné mimo jímku.

Zničení staré trubky. V této fázi není řezná hlava nainstalována, do kanálu staré trubky jsou vloženy pouze tyče, které jsou rozšířeny o nové sekce, dokud se jejich konec neobjeví v úložné jámě. Flexibilita tyčí umožňuje ohybový úhel 20 ° kanálu potrubí, ale ne více.

Instalace nového potrubí. Po výstupu tyčí z úložné jámy je na jejich konec připevněna řezná hlava, jejíž průměr odpovídá vnějšímu průměru nové trubky, pomocí kleštiny se k hlavě připojí trubka nahrazující starou. Provozní režim razníku se přepne na opačný, je instalována ocelová zarážka. V průběhu pohybu hlava ničí starou trubku a tlačí její fragmenty do stěn kanálu. Proces výměny trubek pokračuje, dokud konec nové trubky nevyjde ve startovací jámě, po které je odstraněn dorazový panel, tyče jsou demontovány a hadice hydraulického systému jsou odpojeny, pak je razník odstraněn z jímky. Zbývá pouze připojení nového potrubí k komunikační síti a integrita potrubí bude obnovena.

Výhody bezvýkopových hydraulických nástrojů:

- vyrobeno bez poškození vozovky;

- pokládka nového potrubí se provádí ve starém kanálu;

- jednorázová výměna trubek významného průměru (do 1200 mm) na úseku větším než 50 m;

- umožňuje zvětšení průměru potrubí ve vztahu k průměru starého kanálu;

- ve srovnání s výkopovými pracemi, které vyžadují zapojení velkého počtu zařízení a značné pracovní síly, se práce využívající technologii hydraulického ničení provádějí s menším úsilím a v mnohem kratším čase;

- – nevyžaduje předběžné proplachování starého kanálu potrubí;

- – při práci nedochází k vibracím;

- – práce nejsou doprovázeny poškozením životního prostředí.

- – je nutná příprava jám;

- – vyšší náklady na práci ve srovnání s příkopem.

Na konci

S ohledem na téměř 90% zhoršení stávajících veřejných služeb v Rusku a zemích SNS jsou bezvýkopové technologie jedinou cestou z této situace. Nekonečné spojování netěsných potrubí pomocí metody příkopu běžně prováděné obslužnými společnostmi již dávno přežilo její užitečnost..

Jaká je cenová a časová náročnost bezvýkopové pokládky a restaurování potrubí?

Jaké jsou výhody bezvýkopových pokládek a restaurování potrubí?